Pencetakan suntikan adalah proses pembuatan yang digunakan secara meluas yang membolehkan pengeluaran besar -besaran bahagian plastik kompleks dengan ketepatan dan kecekapan. Dari barangan isi rumah setiap hari ke komponen automotif dan peranti perubatan,pengacuan suntikanmemainkan peranan penting dalam mewujudkan produk tahan lama dan kos efektif. Tetapi bagaimana proses ini berfungsi, dan mengapa ia begitu popular dalam pembuatan?

Pencetakan suntikan adalah teknik pembuatan di mana bahan plastik cair disuntik ke dalam rongga acuan, di mana ia menyejukkan dan menguatkan untuk mengambil bentuk acuan. Proses ini sangat berkesan untuk menghasilkan jumlah yang sama dengan toleransi yang ketat dan butiran yang rumit. Ia boleh digunakan untuk pelbagai bahan plastik, menjadikannya serba boleh bagi pelbagai industri.

1. Mengepung

Langkah pertama proses pencetakan suntikan adalah mengepung. Acuan, yang terdiri daripada dua bahagian (teras dan rongga), dipegang dengan selamat bersama oleh unit pengapit. Ini memastikan tiada kebocoran bahan semasa proses suntikan. Unit penjepit juga membantu mengekalkan acuan di bawah tekanan sengit yang digunakan pada peringkat seterusnya.

2. Suntikan

Sebaik sahaja acuan ditutup, pelet plastik (biasanya dalam bentuk granul) dimasukkan ke dalam corong dan kemudian dipanaskan dalam laras mesin suntikan. Apabila plastik memanaskan, ia mencairkan ke dalam keadaan cair. Skru atau plunger kemudian menolak plastik cair melalui muncung dan ke dalam rongga acuan pada tekanan tinggi. Proses suntikan ini mesti tepat untuk memastikan acuan diisi secara merata, tanpa lompang atau kecacatan.

3. Cooling

Sebaik sahaja rongga acuan dipenuhi dengan plastik cair, bahan mula sejuk dan menguatkan. Masa penyejukan bergantung kepada jenis plastik yang digunakan dan ketebalan bahagian. Apabila plastik sejuk, ia mengecut sedikit, itulah sebabnya acuan biasanya direka dengan elaun pengecutan. Proses penyejukan memastikan bahawa bahagian mengambil bentuk dan dimensi acuan yang tepat.

4. Letakkan

Selepas proses penyejukan selesai dan plastik telah menguatkan sepenuhnya, acuan dibuka, dan bahagiannya dikeluarkan menggunakan pin atau plat ejector. Sistem Ejector perlahan -lahan menolak bahagian dari rongga acuan tanpa merosakkannya. Sebaik sahaja dikeluarkan, bahagian mungkin menjalani operasi sekunder seperti pemangkasan atau pemeriksaan kualiti tambahan.

5. Ulangi

Proses pengacuan suntikan sangat kitaran. Selepas bahagian dikeluarkan, acuan ditutup lagi, dan kitaran berulang. Sifat berulang ini menjadikan pencetakan suntikan sesuai untuk pengeluaran pengeluaran tinggi.

Pelbagai bahan termoplastik dan termoset boleh digunakan dalam pengacuan suntikan. Pilihan bahan bergantung kepada sifat yang dikehendaki produk akhir, termasuk kekuatan, fleksibiliti, rintangan haba, dan rintangan kimia.

Beberapa bahan biasa termasuk:

- Polypropylene (PP): Digunakan untuk pembungkusan, bahagian automotif, dan barangan isi rumah kerana fleksibiliti dan ketahanannya.

- Acrylonitrile butadiene styrene (ABS): popular untuk membuat mainan, bahagian automotif, dan elektronik kerana kekuatan dan rintangan impaknya.

- Polyethylene (PE): Sering digunakan untuk bekas, botol, dan beg plastik kerana kos rendah dan rintangan kimia.

- Polystyrene (PS): Biasa digunakan dalam pembungkusan, alat makan pakai buang, dan peralatan makmal kerana ia ringan dan mudah dibentuk.

- Nylon (PA): Dikenali dengan kekuatan tinggi dan rintangan haba, menjadikannya sesuai untuk bahagian automotif dan perindustrian.

Pencetakan suntikan menawarkan beberapa kelebihan, menjadikannya salah satu kaedah pembuatan yang paling popular untuk komponen plastik.

1. Kecekapan Tinggi

Sebaik sahaja persediaan awal selesai, proses pencetakan suntikan dapat menghasilkan jumlah besar bahagian dengan cepat dan konsisten. Kecekapan ini menjadikannya sesuai untuk pengeluaran besar -besaran, di mana jumlah bahagian yang sama diperlukan.

2. Ketepatan dan konsistensi

Pencetakan suntikan membolehkan ketepatan tinggi dalam pengeluaran bahagian kompleks dengan butiran rumit. Proses ini memastikan toleransi yang ketat, menjadikannya sesuai untuk industri yang memerlukan ketepatan, seperti elektronik, peranti perubatan, dan pembuatan automotif.

3. Sisa rendah

Pencetakan suntikan menghasilkan sisa minimum berbanding proses pembuatan lain. Bahan yang berlebihan dari proses pencetakan sering boleh dikitar semula dan digunakan semula, menjadikannya pilihan yang mesra alam.

4. Fleksibiliti dalam reka bentuk

Pencetakan suntikan boleh menampung geometri kompleks, yang membolehkan pengeluar membuat bahagian -bahagian yang rumit yang akan mencabar atau mustahil untuk dicapai dengan teknik pembuatan lain. Di samping itu, proses ini menyokong penggunaan pelbagai bahan atau warna, menawarkan fleksibiliti dalam reka bentuk produk.

5. Kos buruh yang rendah

Oleh kerana proses pencetakan suntikan sangat automatik, ia memerlukan kurang buruh manual. Ini membantu mengurangkan kos pengeluaran secara keseluruhan, menjadikannya kaedah kos efektif untuk pembuatan berskala besar.

Walaupun pengacuan suntikan menawarkan banyak faedah, terdapat beberapa cabaran untuk dipertimbangkan:

1. Kos permulaan yang tinggi

Kos merancang dan menghasilkan acuan suntikan boleh mahal, terutamanya untuk bahagian yang kompleks. Ini menjadikan suntikan suntikan lebih efektif untuk pengeluaran volum tinggi, di mana pelaburan pendahuluan boleh tersebar di sebilangan besar bahagian.

2. Batasan reka bentuk

Walaupun pengacuan suntikan adalah serba boleh, reka bentuk bahagian tertentu mungkin sukar dihasilkan kerana batasan proses pencetakan. Sebagai contoh, bentuk yang sangat nipis atau kompleks mungkin memerlukan teknik yang lebih canggih atau pelbagai peringkat acuan.

3. Batasan Bahan

Walaupun pelbagai bahan boleh digunakan dalam pengacuan suntikan, plastik atau komposit termoset tertentu mungkin tidak sesuai untuk proses tersebut. Di samping itu, setiap bahan mempunyai kadar pengecutan tersendiri, yang perlu dipertimbangkan dalam reka bentuk acuan.

Pencetakan suntikan digunakan di pelbagai industri untuk menghasilkan pelbagai produk, termasuk:

- Komponen automotif: papan pemuka, bumper, dan panel trim dalaman.

- Peranti perubatan: jarum suntikan, botol, dan instrumen pembedahan.

- Barangan Pengguna: Mainan, bekas plastik, dan peralatan dapur.

- Elektronik: Perumahan untuk telefon, komputer, dan peranti elektronik lain.

- Pembungkusan: Botol, topi, dan bekas makanan.

Proses pengacuan suntikan adalah kaedah pembuatan yang boleh dipercayai dan cekap untuk menghasilkan bahagian plastik berkualiti tinggi dalam jumlah besar. Keupayaannya untuk menghasilkan komponen yang kompleks, tepat dan tahan lama menjadikannya alat yang tidak ternilai di seluruh industri seperti barangan automotif, elektronik, perubatan, dan pengguna. Walaupun kos awal pengeluaran acuan boleh tinggi, faedah jangka panjang sisa rendah, kecekapan tinggi, dan fleksibiliti reka bentuk membuat suntikan mencetak pelaburan yang berbaloi untuk pembuatan besar-besaran.

Sama ada anda seorang pengilang yang ingin menyelaraskan pengeluaran atau pereka yang ingin membuat bahagian plastik terperinci, pengacuan suntikan menawarkan penyelesaian yang serba boleh dan kos efektif untuk memenuhi keperluan anda.

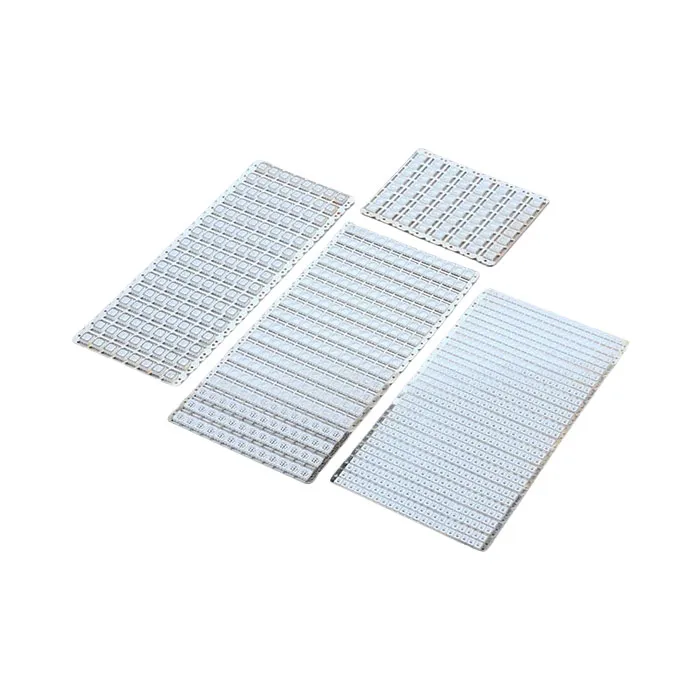

Dongguan Xuan Pin Mold Technology Co., Ltd., yang ditubuhkan pada tahun 2013, adalah pengeluar acuan ketepatan dengan lebih dari 10 tahun sejarah. Kami pakar dalam acuan bingkai LED LED, acuan pembungkusan IC atau acuan bingkai utama IC, acuan optik, acuan penyambung, dan komponen acuan ketepatan tinggi. Kami berbangga dengan acuan pelbagai rongga kami, ia boleh sehingga 5760 rongga pada masa ini. Ketahui lebih lanjut mengenai apa yang kami tawarkan dengan melawat laman web kami di https://www.xpmold.com. Untuk pertanyaan atau sokongan, hubungi kami di lily@xpmold.com.